pour le partie électronique voir mon autre page

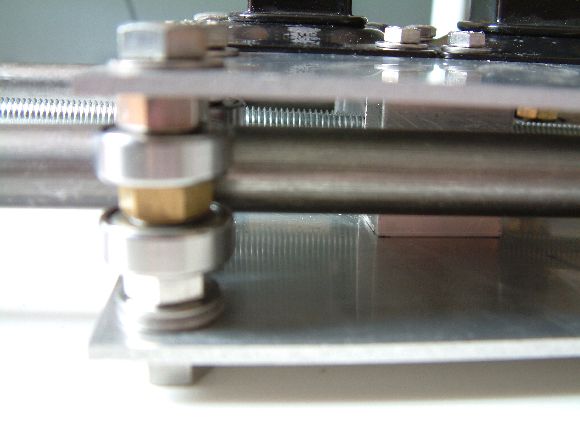

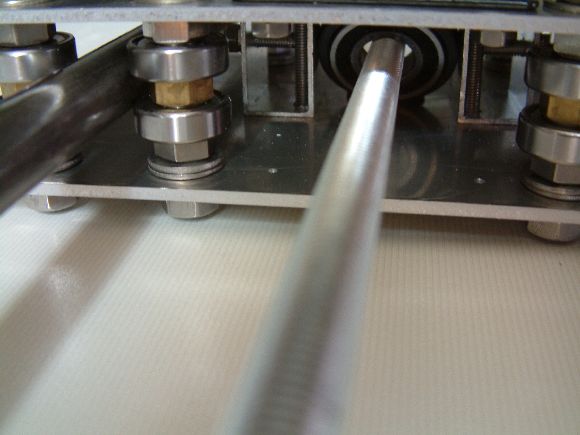

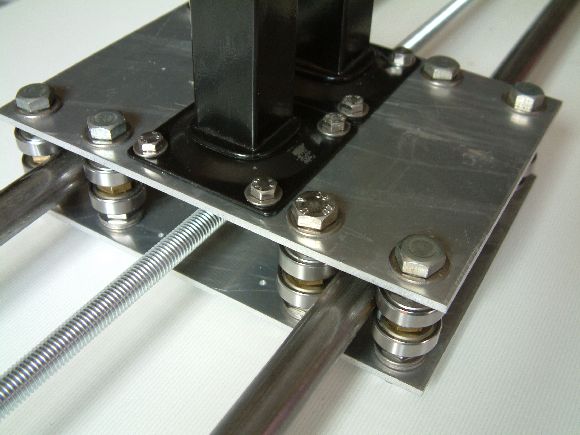

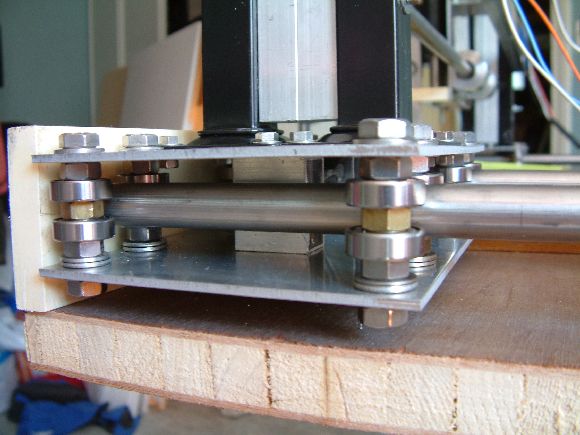

| Pour réaliser les chariots de translation, il était impératif de pouvoir utiliser une course d'environ 120cm, fiable et précise sur toute la longueur et avec un cout de réalisation moindre car il en faut 2. Ma 1er idée était de faire des chariots sur une règle de macon, comme ma CNC fil chaud, mais j'ai décidé de faire différament. Toujours des chariots avec des roulements de roller, mais cette foi sur des tubes rond de diamètre 16mm. |

|

|

|

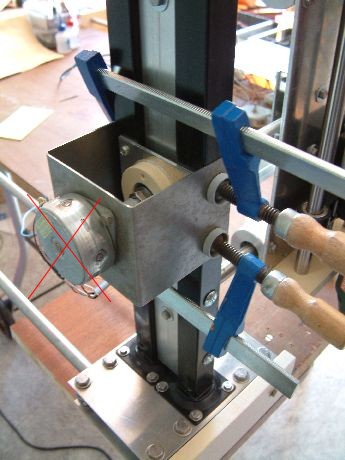

| Pour la transmision, une tige filetée de 10 (attention il est très difficile de trouver une tige fileté de 2 mètres!) qui passe dans un roulement bridé à 45° fixé dans le chariot. Les images parlent + que le blabla. |

|

|

|

|

|

|

|

|

|

|

|

|

| Une fois les 2 chariots terminé, j'ai fixé 2 pieds de table carré sur chaque réalisation pour supporter l'autre axe (celui destiné à porter le support Z). |

|

Pieds de 500mm |

|

| Une course d'environ 60cm et ULTRAprécise voila les données de cet axe. Toujours des tubes rond de diamètre 16mm mais avec des roulements à billes. |

|

|

|

| Il est impératif de maintenir l'écartement entre les pieds carré des chariots par des poutres aluminium. Une au dessus, au point le plus haut, et une au bas en + des 2 tubes de 16mm servant de guide à l'axe Y. Pour la transmission, la même technique est utilisée, c'est à dire un roulement à 45° et une tige filetée de diamètre 10mm. |

|

|

|

| Mon axes Z à un dégagement permettant de passer des plaques de 85mm. Sa faible course et le besoin de puissance m'on guidé vers l'utilisation d'une tige filetée de transmision plus petite que les 2 autres axes. Du 6mm à la place du 10, ce qui fait un déplacement de 1mm par tour soit 42 pas par mm. La partie mobile est faite de 2 arbres de 16mm et une pièce en aluminium, le tout made in recupe. |

|

|

|

| L'électronique et l'ensemble de l'étude ont été réalisés avec pour but d'utiliser les même moteurs pour l'ensemble de la machine (axes X,Y,Z). Le choix s'est porté sur des 55SI-25DAYA 12V 350ma 48pas/tour 1350g/cm, il était prévu au début de mettre 2 moteurs en parrallèle (1 pour chaque chariot) sur l'axe X et 2 moteurs également pour les y en vis à vis (1 de chaque coté de la tige filetée) avec des sens de rotation inversé. Chaque sortie de la carte commanderait donc 2 moteurs. Les essais était concluant, mais uniquement à vide car il c'est très vite avéré que la puissance était trop faible. Un changement de moteur s'est donc imposé et cette fois c'est un moteur MEDELOR 405/2 200pas/tour 4.1V 1.1A et un couple de 2900g/cm qui a remporté le concourt. |

|

|

|

| L'électronique à donc été modifiéer pour pouvoir commander 2 moteurs 405 2 (4.1V 1.1A)qui tournent dans le même sens sur l'axe X, 2 moteurs 405 2 (4.1V 1.1A)qui tournent en sens inverse (car mis tête bêche sur la même tige filetée)et 2 moteurs 55SI (12V 350ma) empilés l'un sur l'autre pour l'axe Z. Les moteurs 55SI ont étés déposés et les autres adaptés à leur place. |

| |

|

|

| |

|

|

| là aussi, l'exploitation de la fraiseuse est beaucoup plus difficle que celle d'une CNC fil chaud. Le GCODE qui sert de programme pour le fraisage n'est pas intuitif et les histoires de décalage de fraise pour compenser son diamètre ne s'acquiert qu'après une phase de loupé et de réflexion. La preuve en image!!!! |

| |

|

|

|

Et puis finit les calques, place au plaisir des yeux (et des oreilles) |

| Ma 1er réalisation, un microrafale type pinson en depron. |

| |

|

|

| |

|

|

| |

|

|

| |

|

|